Presostat pentru compresor: dispozitiv, marcaj + schema de conectare si reglaj

Utilizarea unui releu pneumatic de aer vă permite să automatizați umplerea recipientului compresorului cu gaz comprimat. Operatorul de echipamente cu un presostat nu trebuie să monitorizeze procesul, încercând să stabilească parametrii limită. Ca rezultat, deteriorarea motorului este prevenită. Rezultate semnificative, nu?

Dacă intenționați să cumpărați un presostat pentru compresorul dvs., atunci ați ajuns la locul potrivit. Aici veți găsi o cantitate mare de informații extrem de utile despre principiile de funcționare a dispozitivului, configurația și metodele de conectare ale acestuia.

Am descris în detaliu tipurile existente de relee pneumatice. Au oferit opțiuni de conectare la o rețea casnică și industrială cu diagrame extrem de clare. Am analizat defecțiunile tipice și modalități de a le preveni. Informațiile și sfaturile utile pe care le oferim sunt completate cu aplicații grafice, foto și video.

Conținutul articolului:

- Principiul de funcționare al unui presostat

- Set complet de unitate de automatizare a compresorului

- Tipuri de dispozitive de comutare de presiune

- Structura simbolurilor releelor pneumatice

- Scheme de conectare a releelor de aer

- Instalarea releelor și a elementelor auxiliare

- Proces de reglare și punere în funcțiune

- Posibile defecțiuni ale dispozitivului

- Metode de depanare

- Concluzii și video util pe această temă

Principiul de funcționare al unui presostat

Numele releului este determinat de scopul său - controlul unui compresor cu piston pentru a menține presiunea atmosferică necesară în receptor. Se găsește rar pe un dispozitiv de tip șurub responsabil cu comprimarea și alimentarea cu aer.

Țin cont de mărimea forței de presare în automatizarea pneumatică; dispozitivul acționează asupra liniei de tensiune, închizând-o sau deschizând-o. Astfel, presiunea insuficientă în compresor pornește motorul, iar când este atins nivelul necesar, acesta îl oprește.

Acest principiu standard de funcționare, bazat pe conectarea unei bucle închise normale la un circuit, este utilizat pentru a controla motorul.

Sunt prezentate și modificări cu algoritmul de funcționare opus: la atingerea valorilor minime în circuitul de compresie, presostatul oprește motorul electric, iar la valorile maxime se activează. Aici sistemul funcționează într-o buclă normal deschisă.

Sistemul de operare este alcătuit din mecanisme cu arc cu diferite grade de rigiditate, reproducând răspunsul la fluctuațiile unității de presiune a aerului.

În timpul funcționării, se compară indicatorii formați ca urmare a forței elastice de întindere sau compresie a arcurilor și a presiunii atmosferei presate de dispozitiv. Orice modificare activează automat acțiunea spiralei și unitatea releu conectează sau deconectează linia de alimentare cu energie electrică.

Cu toate acestea, merită luat în considerare faptul că proiectarea modelului de revizuire nu prevede influență de reglementare. Impact excepțional asupra motorului. În acest caz, utilizatorul are posibilitatea de a seta o valoare de vârf, la atingerea căreia se va declanșa arcul.

Set complet de unitate de automatizare a compresorului

Designul releului este un bloc de dimensiuni mici echipat cu țevi de primire, un element senzor (arc) și o membrană. Subansamblele obligatorii includ o supapă de descărcare și un întrerupător mecanic.

Unitatea de detectare a comutatorului de presiune este alcătuită dintr-un mecanism cu arc, a cărui forță de compresie este modificată de un șurub. Conform setărilor standardizate din fabrică, coeficientul de elasticitate este setat la o presiune în lanțul pneumatic de 4-6 at, conform instrucțiunilor pentru dispozitiv.

Gradul de rigiditate și flexibilitate al elementelor arcului este supus temperaturii mediului, prin urmare absolut toate modelele de dispozitive industriale sunt proiectate pentru funcționare stabilă într-un mediu de la -5 la +80 ºC.

Membrana rezervorului este conectată la comutatorul releului. În timpul mișcării, pornește și oprește comutatorul de presiune.

Elementul de descărcare este situat între supapa de reținere a ejectorului și blocul de compresie. Dacă motorul nu mai funcționează, se activează secțiunea de descărcare, prin care se eliberează presiunea în exces (până la 2 atm) din compartimentul pistonului.

Odată cu pornirea sau accelerarea ulterioară a motorului electric, se creează o presiune care închide supapa.Acest lucru previne supraîncărcarea unității și simplifică pornirea dispozitivului în modul oprit.

Există un sistem de descărcare cu un interval de timp de activare. Mecanismul rămâne în poziție deschisă atunci când motorul pornește pentru o perioadă specificată. Acest interval este suficient pentru ca motorul să atingă cuplul maxim.

Este necesar un comutator mecanic pentru a porni și opri opțiunile sistemului automat. De regulă, are două poziții: „pornit”. și „off”. Primul mod pornește sistemul de acționare și compresorul funcționează conform principiului automat stabilit. Al doilea previne pornirea accidentală a motorului, chiar și atunci când presiunea din sistemul pneumatic este scăzută.

Siguranța în structurile industriale trebuie să fie la un nivel ridicat. În aceste scopuri, regulatorul compresorului este echipat cu o supapă de siguranță. Acest lucru asigură protecția sistemului în cazul funcționării incorecte a releului.

In situatii de urgenta, cand nivelul de presiune este mai mare decat norma admisa, iar telepresostatul nu functioneaza, unitatea de siguranta intra in functiune si aeriseste aerul. Ele funcționează după o schemă similară supape de siguranță în sistemele de încălzire, ale căror principii de funcționare și dispozitive sunt descrise în articolul nostru recomandat.

Opțional, dispozitivul de vizualizare poate fi folosit și ca echipament suplimentar de siguranță. releu termic. Cu ajutorul acestuia, puterea curentului de alimentare este monitorizată pentru deconectarea în timp util de la rețea atunci când parametrii cresc.

Pentru a evita arderea înfășurărilor motorului, alimentarea este oprită. Valorile nominale sunt stabilite folosind un dispozitiv de control special.

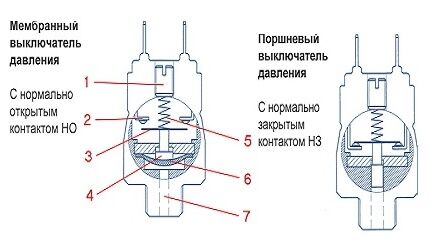

Tipuri de dispozitive de comutare de presiune

Există doar două variante în designul unității de compresor automat. Determinarea se face pe baza principiului lor de funcționare. În prima versiune, mecanismul oprește motorul electric atunci când sunt depășite limitele stabilite ale nivelului de presiune a masei de aer în rețeaua pneumatică. Aceste dispozitive sunt numite normal deschise.

Un alt model cu principiul opus - pornește motorul dacă se detectează o scădere a presiunii sub nivelul permis. Dispozitivele de acest tip se numesc normal închise.

Structura simbolurilor releelor pneumatice

Marcajul presostatului de aer indică întregul set opțional al dispozitivului, caracteristicile de proiectare, inclusiv informații despre setările din fabrică pentru diferența de presiune.

Să examinăm denumirile mai detaliat folosind exemplul de dispozitive pentru ejectoarele de aer RDK – (*) (****) – (*)/(*):

- RDK – serie de relee pentru compresoare;

- (*) – număr de orificii filetate: 1 – un orificiu cu filet interior 1/4”NPT; 4 – patru conectori;

- (****) - tipul carcasei: T10P - versiunea 10 cu comutator „pârghie”; T10K – comutator „buton”; T18P – execuția 18 cu întrerupător „întrerupător”; T19P - 19 s;

- (*) – setările din fabrică ale răspunsului la prag: 1 – 4…6 bar; 2 – 6…8 bar; 3 – 8…10 bar;

- (*) – diametrul supapei de descărcare: absența unui simbol înseamnă un parametru standardizat de 6 mm; 6,5 mm – 6,5 mm.

Diferența dintre pragurile de presiune minimă și maximă este stabilită de producător și, de regulă, are o valoare de 2 bar.

Cu toate acestea, este posibilă și reglarea manuală a intervalului a două valori - maxim și minim, dar numai în jos.

Specificul instalării presostatelor pentru stațiile de pompare este subliniat în articolul urmator, al cărui conținut vă sfătuim să vă familiarizați.

Scheme de conectare a releelor de aer

Presostatorul compresorului este fabricat pentru conectarea la circuitele electrice de diferite sarcini. În conformitate cu clasificarea liniei de alimentare, este selectat modelul corespunzător al unității de releu.

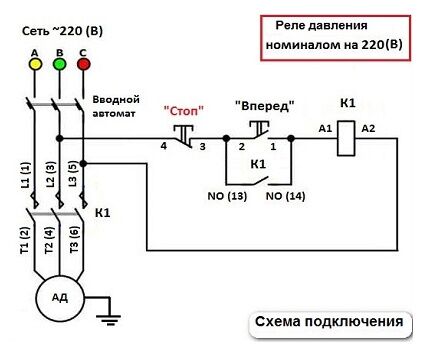

Opțiunea #1: către o rețea cu o valoare nominală de 220 V

Dacă motorul de antrenare este un dispozitiv monofazat, atunci este instalat un releu de 220 V cu două grupuri de contacte.

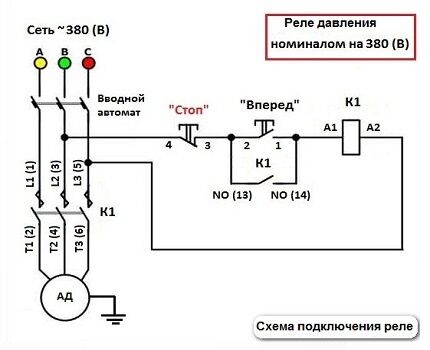

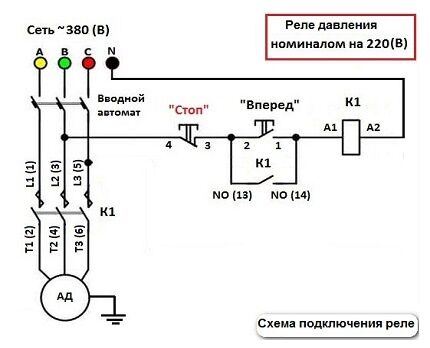

Opțiunea #2: la o rețea trifazată cu o tensiune de 380 V

Pentru o sarcină trifazată a unui circuit de 380 V, poate fi utilizată una dintre opțiuni: o modificare a releului pentru 220 V sau 380 V, cu trei linii de contact, pentru a deconecta simultan toate cele trei faze.

Ambele metode au scheme diferite. Să luăm în considerare prima opțiune:

Prin alegerea celei de-a doua metode, puterea este furnizată dintr-o fază (zero) și în acest caz valoarea nominală a releului ar trebui să fie de 220 V. Pentru mai multe detalii, consultați următoarea diagramă:

După conectarea la sursa de alimentare, trebuie să înțelegeți capacitățile suplimentare oferite în blocurile de aer pentru ejectoare.

Instalarea releelor și a elementelor auxiliare

În unele modificări ale comutatoarelor de presiune, puteți găsi echipamente suplimentare sub formă de conexiuni cu flanșă, prin care sunt conectate echipamente suplimentare. Acestea sunt practic părți cu trei căi, cu un diametru de ¼ inch.

Pentru a pune în funcțiune dispozitivul, acesta trebuie conectat la receptor. Instalarea constă din următorii pași:

- Dispozitivul este conectat la compresor prin priza principală.

- Un manometru este conectat la dispozitiv cu flanșe. Pot exista și alte mecanisme auxiliare care necesită activare: o supapă de siguranță sau de descărcare.

- Canalele care nu sunt folosite pentru conectare trebuie să fie închise cu mufe.

- Apoi, conform schemei electrice, releul este conectat la contactele circuitului de control al motorului.

Motoarele cu putere redusă pot fi conectate direct; în alte cazuri, este necesară instalarea suplimentară a unui demaror electromagnetic de putere adecvată.

Înainte de a trece la setarea parametrilor de răspuns la prag, merită să acordați atenție condițiilor de funcționare. În primul rând, ajustările se fac sub presiune. În al doilea rând, alimentarea electrică a motorului trebuie întreruptă.

Proces de reglare și punere în funcțiune

Parametrii setați din fabrică nu îndeplinesc întotdeauna cerințele consumatorilor. În cele mai multe cazuri, acest lucru se datorează forței de compresie insuficiente în cel mai înalt punct de dezasamblare.

Intervalul de funcționare al presostatului poate să nu fie adecvat. În acest caz, reglarea independentă a actuatorului va fi relevantă.

Pentru a începe setarea valorii compresiei de funcționare, va trebui să inspectați placa gravată, care indică parametrii motorului electric și ai compresorului.

Avem nevoie doar de cea mai mare valoare pe care o produce dispozitivul. Acest indicator indică forța maximă de presiune care poate fi setată pe releu pentru funcționarea corectă a întregului sistem pneumatic.

Dacă setați valoarea specificată (în figura 4.2 atm), luând în considerare toți factorii - diferențele de alimentare, epuizarea duratei de viață a pieselor etc. - este posibil ca compresorul să nu atingă presiunea maximă și, în consecință, va nu se stinge.

În acest mod, elementele de lucru ale echipamentului vor începe să se supraîncălzească, apoi se vor deforma și în cele din urmă se vor topi.

Pentru o funcționare fiabilă fără opriri, este necesară setarea cea mai mare presiune de oprire a releului, care nu atinge valoarea nominală gravată pe compresor, și anume cu 0,4-0,5 atm mai mică. Conform exemplului nostru - 3,7-3,8 atm.

După ce a determinat nivelul care va fi setat, este necesar să îndepărtați carcasa releului. Sub acesta există două elemente de reglare - o piuliță mică și una mare (în Figura 1.3).

În apropiere există indicatoare de săgeți pentru direcția în care vor fi făcute răsucirile - prin aceasta comprimând și desfacend mecanismul arcului (2.4).

O clemă mare cu șurub și un arc sunt furnizate pentru a controla setările de compresie. Când este răsucită în sensul acelor de ceasornic, spirala se comprimă - presiunea de oprire a compresorului crește. Reglarea inversă - slăbește și, în consecință, nivelul de presiune pentru oprire scade.

La reproducerea setărilor, receptorul trebuie să fie cel puțin 2/3 plin.

După ce am înțeles scopul elementelor, să continuăm:

- Pentru a asigura un nivel adecvat de siguranță, oprim sursa de alimentare.

- Modificarea nivelului de compresie al arcurilor se face prin rotirea piuliței de câteva ture în direcția dorită. Pe placă, lângă șurubul de reglare cu diametru mare, conform standardelor, există un simbol cu litere latine P (Presiune), unul mai mic - ΔР.

- Procesul de reglare este monitorizat vizual pe un manometru.

Pentru comoditate, unii producători plasează fitingurile de reglare pentru modificarea valorii nominale pe suprafața corpului dispozitivului.

Posibile defecțiuni ale dispozitivului

Se notează mai multe disfuncționalități caracteristice comutatoarelor de presiune. În cele mai multe cazuri, acestea sunt pur și simplu înlocuite cu dispozitive noi. Cu toate acestea, există probleme minore pe care le puteți rezolva singur fără ajutorul unui reparator.

Cea mai frecventă defecțiune este caracterizată prin scurgerea de aer din releu atunci când receptorul este pornit. În acest caz, de vină poate fi supapa de pornire. Este suficient să înlocuiți garnitura și problema va fi eliminată.

Pornirea frecventă a compresorului indică slăbirea și deplasarea șuruburilor de reglare. Aici va trebui să verificați din nou pragul pentru pornirea și oprirea releului și să le reglați conform instrucțiunilor din secțiunea anterioară.

Metode de depanare

Urmează o problemă mai dificilă dacă compresorul nu funcționează. Pot exista mai multe surse. Să luăm în considerare unul dintre ele - topirea contactelor comutatorului de presiune din cauza eroziunii cauzate de scântei electrice.

Pentru a elimina acest tip de defecțiune, puteți folosi una dintre următoarele metode: curățați suprafața, care prelungește durata de viață cu cel puțin 3 luni, sau reparați-o prin înlocuirea contactelor din clemele terminalului.

Instrucțiuni pas cu pas pentru a doua opțiune:

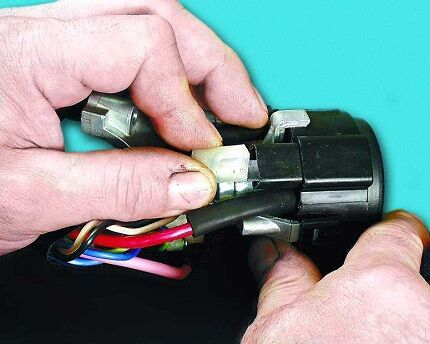

- Aerisiți tot aerul din receptor și opriți alimentarea ejectorului. Scoateți comutatorul de presiune.

- După ce ați îndepărtat carcasa de protecție, deconectați cablurile conectate la grupul de contacte.

- Folosind o șurubelniță, trebuie să scoateți terminalul cu contacte și să găuriți liniile arse din acesta.

- Puteți înlocui firul cu fir de cupru. Este necesar să-l selectați ținând cont de diametrul găurii, deoarece trebuie să se potrivească strâns în scaun. Este introdus în gaură și apăsat pe ambele părți.

- Acțiuni similare sunt efectuate cu liniile arse rămase.

- După ce grupul de contacte este asamblat, acesta este montat la locul său original și capacul presostatului este înșurubat.

Releul compresorului funcționează în condiții dificile, supuse uzurii și defecțiunilor.

Deși reparația nu este rentabilă, cei familiarizați cu dispozitivul pot efectua singuri reparația. Cu toate acestea, opțiunea de a-l înlocui cu un dispozitiv nou rămâne încă profitabilă.

Concluzii și video util pe această temă

Detalii despre proiectarea comutatorului de presiune, precum și un proces vizual de ajustare a parametrilor acestuia în complot:

De asemenea, este posibilă asamblarea independentă a unității de control pentru compresor; vezi acest videoclip:

Dispozitivele pneumatice sunt considerate mai sigure și mai ușor de utilizat decât modelele electrice sau pe benzină. Există o selecție largă de echipamente suplimentare care funcționează cu aer comprimat: pistoale pentru spălat, umflarea anvelopelor sau vopsit și multe altele.

Cu ajutorul unui releu, devine posibilă funcționarea automată menținând în același timp nivelul de compresie necesar în receptor.

Vă rugăm să scrieți comentarii în formularul bloc situat sub testul articolului. Împărtășește-ți propria experiență în operarea unui compresor cu un presostat, pune întrebări, postează fotografii pe această temă. Este posibil ca recomandările dumneavoastră să fie utile vizitatorilor site-ului.