Ce metode sunt utilizate în timpul testării nedistructive - sarcinile principale

Conductele sunt autostrăzi formate dintr-un număr mare de țevi conectate între ele prin sudare. Acesta din urmă poate fi realizat prost, ceea ce va atrage consecințe ireparabile - ruperea sudurii. Prin urmare, înainte de punerea în funcțiune a conductei, se efectuează testarea nedistructivă a conductelor.

Conținutul articolului:

Cât de important este controlul calității?

Structurile principale ale conductelor sunt supuse unor sarcini severe, atât din interior, cât și din exterior. Prin urmare, se acordă o atenție deosebită controlului calității sudurilor.

Procesul de sudare asociate cu temperaturi ridicate care topesc metalul conductelor. În acest moment structura lor se schimbă. Dacă nu urmați tehnica procesului de sudare, atunci după răcire se vor forma defecte în interiorul cusăturii. Metalul sudat devine neomogen.

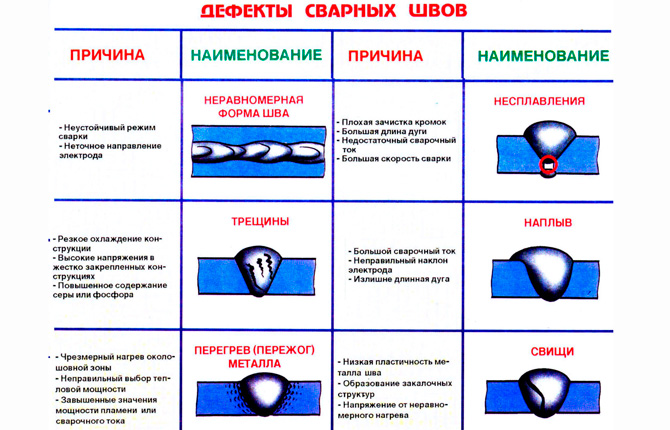

Tipuri de defecte:

- Extern. Vizibil clar pe suprafața cusăturii. Această categorie include și acele defecte care se află în interiorul metalului la o adâncime de cel mult 2 mm.

- Interioare, sunt și profunde. Situat la o adâncime mai mare de 2 mm.

Defectele îmbinărilor conductelor au forme și locații diferite. Printre ele există defecte cu numele standard și unele specifice:

- Crăpături. Un defect care este de câteva ori mai lung decât este larg. Acesta este cel mai periculos moment al sudurii, care duce adesea la ruperea acesteia. Fisurile vin în două categorii. Ele pot fi amplasate atât în interiorul cusăturii, cât și în exterior.Prin fisuri sunt adesea întâlnite. Ei sunt cei mai periculoși.

- Porii sunt, de asemenea, cochilii. Defecte de formă sferică (forma poate fi diferită, dar întotdeauna goală), formate din cauza gazelor care sunt eliberate în timpul procesului de sudare a metalului. Aparțin grupului interior.

- Cratere. Aceștia sunt practic pori care s-au format pe suprafața sudurii conductei (depresiuni mici). Motivul apariției lor este o întrerupere a arcului de sudare. Pericolul craterelor este ca acolo unde apar, grosimea sudurii scade. Și acest lucru afectează rezistența articulației.

- Undercuts. Format la limita dintre capetele țevilor și sudură. Datorită acestui fapt, aria de contact dintre cele două metale este redusă. În astfel de zone, stresul intern crește, mai ales atunci când sarcina pe conductă crește.

- Surplusuri. Acesta este un strat de metal care se aplică pe suprafața sudurii. Se pare că straturile superioare și inferioare practic nu sunt legate de nimic. Secțiunea transversală a conexiunii nu este aceeași cu cea cerută de GOST.

- Lipsa de penetrare. Tipul de defecte interne. Se caracterizează prin faptul că în interiorul racordului conductei există metal care nu are caracteristicile necesare. A fost creat sub influența unei temperaturi mai scăzute decât cea cerută de GOST. Prin urmare, din cauza sarcinilor dintr-o astfel de zonă, tensiunea metalului crește rapid, ceea ce duce la deformare cu ruptură ulterioară.

- Metalul sudat este poros. Acestea sunt încă aceleași pori sau cavități, doar de dimensiuni mici și distribuite uniform pe întregul volum al îmbinării sudate (în ansamblu sau în secțiuni).

- Particule străine în interiorul metalului de sudură. Motivul este munca slabă a sudorului. Înainte de începerea lucrărilor de sudură, toate suprafețele de îmbinat sunt curățate temeinic. În mod obișnuit, se folosesc perii metalice și degresanți.Dacă pregătirea nu se efectuează, resturile intră în sudură, reducându-i rezistența.

- Ars. Acesta este momentul în care tehnologia de sudare este întreruptă și arcul electrodului trece prin metalul îmbinării. Din același motiv, se formează căderea pe cealaltă parte.

Pentru a vă asigura că toate aceste probleme nu afectează funcționarea conductei, se efectuează controlul. Astăzi, sunt folosite diferite metode, dar toate se încadrează în categoria nedistructivă. Există și tehnici distructive, dar sunt folosite pentru cercetări de laborator. Nedistructiv în toate celelalte cazuri.

Sunt convenabile deoarece:

- nu este nevoie să tăiați obiectul studiat și să-l duceți la laborator;

- toate procesele sunt efectuate la locul de sudare;

- Pentru a efectua controlul, este necesar un echipament compact de greutate redusă.

Există cerințe stricte pentru testarea nedistructivă a conductelor. Diagnosticul este efectuat de un specialist instruit. În același timp, regulile și reglementările de control sunt respectate cu strictețe.

Ce metode sunt utilizate în timpul testării nedistructive?

Există mai multe tipuri de testare nedistructivă a conductelor, care utilizează diferite materiale, instrumente și tehnologii.

De bază:

- Control vizual și de măsurare.

- Detectarea defectelor radiografice.

- Folosind ultrasunete.

- Detectarea defectelor magnetice.

- Metoda capilară.

Vizual-măsurare

Acest tip de inspecție a conductelor se bazează pe inspecția racordurilor conductelor, atât vizual, cât și cu ajutorul instrumentelor de măsură. Prin urmare, această tehnică detectează numai defecte externe.

Această metodă nedistructivă este inexactă, deși simplu de realizat. Acest tip de control este obligatoriu. Se efectuează înainte de a trece la o altă metodă nedistructivă.La urma urmei, după ce ați descoperit un defect la suprafață, nu trebuie să treceți la o altă etapă, care este mai costisitoare de finalizat. O astfel de îmbinare poate fi imediat respinsă.

În ceea ce privește ușurința de implementare, un dispozitiv de măsurare simplu este de obicei utilizat pentru aceasta, de exemplu, un șubler sau o riglă. Înainte de măsurători, zona cu defectul este curățată cu alcool, acid sau alt solvent.

Dacă, de exemplu, fisura este mică, folosiți o lupă pentru a ajuta. O condiție prealabilă pentru efectuarea acestui tip de testare nedistructivă este determinarea formei defectului și a dimensiunii acestuia.

Detectarea defectelor radiografice

Una dintre cele mai precise metode de testare nedistructivă a unei conducte, care vă permite să identificați chiar și defectele minore ale sudurii. În același timp, se stabilește locația lor exactă.

Tehnica se bazează pe raze X convenționale. Este utilizată o mică instalație care scanează conexiunile metalice ale elementelor conductei și le afișează pe film cu raze X.

Testare nedistructivă cu ultrasunete

Tehnologia se bazează pe schimbări acustice din interiorul metalului. Dacă este omogen, atunci sunetul va trece fără a-și schimba caracteristicile și direcția. Când se întâlnește un defect pe parcurs, vor apărea modificări și se vor reflecta pe receptor. Principalul parametru al schimbării este viteza sunetului.

Esența tehnicii nedistructive:

- ultrasunetele, care au o frecvență de vibrație ultra-înaltă, sunt eliberate din amplificator;

- trece prin sudură;

- dacă se ciocnește, de exemplu, cu o fisură sau o coajă, atunci va fi reflectată de suprafața lor interioară (cavitatea), va schimba direcția și va reveni la receptor.

Cu cât unghiul de refracție este mai mare, cu atât fisura sau alt defect este mai mare.

Testare magnetică nedistructivă

Există un astfel de termen ca permeabilitatea magnetică. Acesta este momentul în care undele magnetice trec prin metal într-o anumită perioadă de timp. Dacă acest indicator scade, atunci în interiorul materialului a fost întâlnit un obstacol pe drumul undelor, pe care au început să se îndoaie. Prin urmare, viteza lor a scăzut și timpul de călătorie a crescut.

Pentru a efectua această testare nedistructivă a îmbinărilor sudate conductelor, se utilizează echipamente speciale. Cu ajutorul acestuia, undele electromagnetice sunt trecute prin metal. Pulberea se toarnă mai întâi pe suprafață sau se toarnă o suspensie cu fier în interior. Mineralul se adună în jurul zonei defectuoase.

Există o altă opțiune numită magnetografie. Aici, în loc de pulbere sau suspensie, se folosește film magnetic. Toate imperfecțiunile metalului sunt afișate pe el. După procedurile de control, filmul este plasat într-un detector de defecte, de unde se citește informațiile. Poate fi sunet sau sub formă de imagini.

Testare nedistructivă cu penetrare

Această tehnologie face posibilă detectarea defectelor de sudură într-un sistem de conducte folosind lichide speciale numite penetranți. Principala lor proprietate este de a pătrunde în materiale chiar dacă au modificări capilare.

Aceste lichide includ:

- kerosen;

- terebentină;

- benzen;

- ulei de transformator etc.

Dacă penetrantul a trecut prin metalul îmbinării țevii, înseamnă că există un defect în acesta. Dacă nu trece, atunci totul este în regulă.

Proces de testare nedistructivă:

- se aplică cretă sau caolin sub formă lichidă pe îmbinarea sudate a conductei;

- după ce stratul aplicat s-a uscat, partea uscată este îndepărtată;

- Kerosenul se aplică deasupra stratului rămas;

- după o jumătate de oră trebuie să verificați partea din spate a articulației;

- dacă acolo se găsesc scurgeri de kerosen, atunci cusătura este defectă; dacă nu, conexiunea este fiabilă.

Astăzi, la penetranți se adaugă substanțe care ajută la identificarea mai clară a imperfecțiunilor metalice. În principal două:

- pigment roșu;

- substanță luminiscentă.

Primul se folosește atunci când controlul se efectuează în timpul zilei cu iluminare naturală a zonei. A doua noapte, pentru care se folosesc lămpi cu ultraviolete.

Testarea nedistructivă a unei conducte care nu este supusă sarcini grele, poate fi realizat în moduri mai simple: hidraulice sau pneumatice. Pentru a face acest lucru, apa sau aerul sunt forțate în conductă sub presiune, respectiv.

În primul caz, testarea nedistructivă se efectuează prin identificarea scurgerilor din partea opusă a conexiunii, adică din exteriorul conductelor. În al doilea, se folosește suplimentar spumă, care este aplicată pe sudură. Dacă începe să bule, există un defect.

Metodele de inspecție nedistructivă a conductelor au făcut mai ușoară verificarea integrității și calității conexiunilor conductelor. Utilizarea detectării defectelor, în special în ceea ce privește razele X și ultrasunetele, a adus probabilitatea detectării defectelor de sudare aproape mai aproape de 100%. Mai mult, un astfel de control vă permite să aflați unde se află defectul, câte sunt, ce dimensiune și formă.

Ce credeți, este necesar să folosim metode mai complexe de testare nedistructivă a conductelor sau ne putem descurca prin alimentarea cu apă/aer la sistem? Scrieți în comentarii. Distribuie articolul pe rețelele sociale și salvează-l în marcaje.

Veți afla mai multe despre modul în care sunt inspectate sudurile în videoclip.

Surse:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html